Тушение пожаров на элеваторах, мельницах и комбикормовых заводах

Для хранения зерна сооружают зернохранилища, которые подразделяют на зерносклады и элеваторы. Элеваторы – наиболее современный вид зернохранилищ, предназначенный для частичной обработки и длительного хранения зерна. По своему назначению элеваторы бывают хлебоприемные, портовые и производственные.

Элеваторы включают в себя устройства для приема зерна с автомобильного, железнодорожного или водного транспорта, рабочее здание (башню) и силосные корпуса для хранения зерна.

Наиболее высокая часть элеватора – башня высотой 60-65 м и более, в которой сосредоточено основное транспортное и технологическое оборудование.

Силосные корпуса располагают по обе стороны башни (двухкрылая схема, характерная для хлебоприемных элеваторов) или с одной стороны, если башня связана с мельнично-крупяным предприятием.

Силосные корпуса состоят из отдельных силосов, имеющих в плане круглую, квадратную или другую форму. Их загружают зерном через верхние люки с помощью ленточных транспортеров, расположенных в галерее, надстроенной над силосным корпусом и соединенной с башней. Разгрузку силосов осуществляют через выпускные отверстия в днищах, при этом зерно самотеком поступает на ленточные транспортеры, расположенные в подсилосном помещении, а из них в нижние головки нории рабочего здания и затем на отгрузку или в здание перерабатывающего предприятия.

В настоящее время элеваторы строят только типовыми из железобетонных конструкций. Силосы чаще бывают круглые диаметром 3-12 м или квадратной формы 6×6 м. Высота силосного корпуса 25-40 м.

Современный элеватор – предприятие, полностью механизированное с диспетчерским автоматизированным управлением вместимостью 25-100 тыс. т. и более.

В отдельных районах нашей страны еще эксплуатируются, особенно на хлебоприемных пунктах, старые элеваторы из древесины, стены которых обшиты металлическими или асбоцементными листами.

Для тушения пожаров в лестничной клетке устраивают сухой водопроводный стояк с пожарными кранами на каждом этаже и насосами-повысителями. Снаружи башни и на каждом силосном корпусе устроены стационарные пожарные лестницы, которые являются и вторым эвакуационным путем для обслуживающего персонала.

Кроме элеваторов, хранят зерно и на зерноскладах. Эти склады, как правило, одноэтажные, частично или полностью механизированные, с горизонтальными и наклонными галереями и асфальтными или бетонными полами. Ширина складов 15-24 м, высота одноэтажных зданий складов 8-12 м, а высота приемноочистительных башен механизированных складов 25-30 м. Окна в складах размещают в самой верхней части, выше зерновой насыпи, и защищают решетчатыми металлическими рамами. Деревянные конструкции покрытий складов галерей и приемно-очистительных башен подвергают поверхностной огнезащитной отработке.

Мельнично-крупяные предприятия обычно состоят из нескольких зданий и сооружений. Технология мукомольного производства состоит из следующих операций: подача зерна из элеваторов или зерноскладов в зерноочистительное отделение на зерноочистку и подготовку к помолу; выработка крупы и размол зерна; передача готовой продукции и отпуск ее потребителям, а также складирование и отпуск потребителям отходов производства.

Современные мельницы часто объединяют с элеваторами и складами бестарного хранения готовой продукции.

Процесс помола размещается в одном здании мельницы, которое разделено противопожарными стенами на зерноочистительное, размольное и выбойное отделения. Число этажей мельниц бывает от пяти до семи.

Современные здания мельнично-крупяных предприятий строят из железобетонных конструкций. Здания мельниц старой постройки имеют, как правило, деревянные перекрытия. Через перекрытия всех этажей проходит множество коммуникаций (трансмиссии, нории, самотечные трубы, вентиляционные и другие системы), а отдельные помещения сообщаются между собой проемами, переходами и транспортерами. Производственные помещения оборудуют системами местной вытяжной вентиляции с фильтрами и пылевыми камерами. Здания мельниц имеют наружные пожарные лестницы, по которым прокладывают сухотрубы и устраивают на каждом этаже пожарные краны для подачи воды от пожарных насосов.

На современных элеваторах и мельнично-крупяных предприятиях основной пожарной нагрузкой является зерно, зерновая и мельничная пыль, транспортерные ленты и элементы оборудования, и отдельные конструкции зданий из горючих материалов. Зерно при нормальных условиях воспламеняется и горит плохо. Огонь по массе зерна распространяется медленно и только при наличии в нем измельченной соломы скорость распространения огня возрастает. Скорость горения зерна в потоке воздуха при работе технологического оборудования значительно возрастает.

Внутри зданий элеваторов и складов, а также мельнично-крупяного производства, на поверхности конструкций и оборудования накапливается большое количество зерновой и мучной пыли, которая представляет большую пожарную опасность. Осевшая пыль (аэрогель) воспламеняется легко, но горит сравнительно медленно и только на поверхности. При резком взрыхлении пыли в смеси с воздухом (переход ее в аэровзвесь) она способна взрываться. Нижний предел взрываемости мельничной пыли в зависимости от вида зерна находится в пределах 10-18, а зерновой (элеваторной) пыли 40-50 г/м3. Практика показывает, что при нормальной работе в силосах для зерна, во внутреннем пространстве норий, обоечных машинах, вальцевых станках, системах местной вентиляции и пневмотранспорта и других аппаратных коммуникациях находится пыль во взрывоопасных концентрациях с воздухом. Для большинства промышленных пылей мукомольного производства температура воспламенения аэровзвесей равна 600÷800, а температура самовозгорания 250÷300°С.

На элеваторах и мельницах возможно быстрое распространение огня по вентиляционным, аспирационным системам, по системам транспортировки зерна, крупы, муки, через проемы в перекрытиях и стенах, а также по оборудованию, строительным конструкциям и галереям из горючих материалов. Горящее зерно или полуфабрикат может быть подхвачено работающим оборудованием (нориями, потоком воздуха) и переместиться на другое оборудование и этажи зданий.

В деревянных зданиях элеваторов и мельнично-крупяных производств огонь быстро распространяется по технологическому оборудованию, конструкциям зданий и скрыто по пустотам, а также под обшивкой металлическими или асбофанерными листами стен на значительную высоту, что во многом затрудняет доступ к очагам горения.

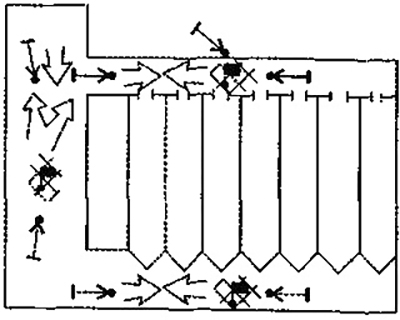

В зданиях элеваторов могут быть следующие особенности развития пожаров (рис. 1).

При возникновении пожара в надсилосном помещении огонь быстро, распространяется в сторону башни и силосов.

Если пожар возник в подсилосном помещении, то огонь быстро распространяется вдоль помещения в сторону башни, силосов и под обшивку по пустотам в деревянных элеваторах. В этих условиях задымляются все этажи рабочей башни.

Пожар, возникший в башне, быстро распространяется во все этажи, проникает в надсилосное помещение, а также в сушилку (если она расположена в отдельном здании), мельничный корпус и приемное отделение (в надсилосное помещение огонь распространяется реже). При перегорании транспортерных лент и лент норий могут возникать новые очаги горения.

При пожарах на мельничнокрупяных предприятиях огонь и дым быстро проникают через отверстия и проемы с этажа на этаж, а также могут распространяться в склады готовой продукции, на циклоны и склады отрубей и в башни элеваторов.

Комбикормовые заводы являются высокомеханизированными предприятиями по переработке зерновых и масличных культур на корм животным. Они включают в себя силосные корпуса для приема зерновых, масличных культур, травяной муки и готовой продукции, башни и мельницы. Силосные корпуса имеют верхние и нижние транспортные галереи, устройства для загрузки сырья и отпуска готовой продукции, башни по технологическому оборудованию подобны элеваторам.

В комбикормовой промышленности используется более 100 видов различного сырья. К ним относятся зерновые продукты (пшеница, рожь, ячмень, овес, просо и т.п.), травяная мука, жмых и шроты, а также кормовые мучные отруби мельничного и крупяного производства, кормовые дрожжи и др. Жмых и шроты – это побочные продукты при получении растительного масла. Жмых получают при извлечении масла прессованием. Он содержит в своем составе примерно 7% неизвлеченного масла. Шроты получают путем извлечения масла растворителями. Остаток масла в шроте – 2%.

Компоненты комбикормового сырья – это мелкодисперсные продукты, имеющие большую поверхность окисления. Они активно сорбируют кислород и влагу из воздуха и быстро самовозгораются. При хранении без движения комбикормовое сырье может самовозгораться и длительно тлеть. При этом продукты сгорания сорбируются массой, хранящейся в силосе, и пожар можно обнаружить только тогда, когда он принял большие размеры.

Наиболее быстро самонагреваются слои комбикормов, расположенные на высоте 1,5-2 диаметра (ширины) силоса от нижнего разгрузочного бункера. При этом процессе в замкнутом объеме силоса могут образовываться взрывоопасные концентрации водорода.

Анализ пожаров и загораний в силосах и бункерах комбикормовых и маслоэкстракционных заводов показывает, что больше всего возникает пожаров в конусной части силосов. Боковые пожары возникают тогда, когда в наружной стенке силоса имеются сквозные отверстия, через которые попадают воздух и влага.

За счет окисления температура в указанных точках складируемой массы повышается до 200-250°С, т.е. достигает температуры тления. В объеме горящей части силоса скапливаются продукты полного и неполного сгорания, которые содержат большое количество горючих газов (оксид углерода, метан, водород и др.).

Однако практика не знает случаев взрыва газовой смеси в объеме силоса, так как к моменту обнаружения пожара не превышает 7-10% по объему, что недостаточно для образования взрывоопасной смеси.

Взрывы в силосах комбикормовых предприятий в основном происходят при выгрузке горящего продукта и его тушении. При этих работах открывают разгрузочный люк, в результате чего в нижнюю часть силоса поступает свежий воздух, обогащает горючую смесь газов кислородом и образует их взрывоопасные смеси.

Тушение пожаров на элеваторах

При возникновении пожаров на элеваторах для ограничения быстрого распространения огня обслуживающий персонал должен немедленно остановить работу всех механизмов башни, а также прекратить разгрузку и загрузку силосов, прием и выдачу зерна.

По прибытии на пожар первый РТП выясняет, проведены ли все мероприятия по остановке технологического оборудования. Если не проведены, то организует их выполнение, а также разведку в нескольких направлениях одновременно. В разведке определяют возможность распространения огня по вентиляционным и технологическому оборудованию, по системам транспортировки зерна в силосы, в места приема и выдачи зерна. В разведке учитывают конструктивные особенности зданий и возможность распространения огня по конструкциям.

Одновременно с разведкой пожара осуществляют боевое развертывание. При этом РТП должен учитывать место возникновения пожара и особенности его развития. В верхнюю часть элеватора подача огнетушащих средств организуется по схемам для тушения пожаров в зданиях повышенной этажности.

Для подачи воды в надсилосные помещения и в верхние этажи башни используют сухотрубы. Рукавные линии поднимают по наружным пожарным лестницам, автолестницам, а также с помощью веревок снаружи элеваторов. При подаче воды в высокие точки элеваторов на магистральных линиях целесообразно устанавливать два разветвления: одно внизу, а второе за 1-2 этажа до места пожара в башне или в надсилосном помещении. Каждый рукав вертикально проложенной линии должен быть надежно закреплен рукавной задержкой.

Пожары в элеваторах тушат, как правило, водой. Используют стволы-распылители, РС-70, а при развившихся пожарах – лафетные. Количество стволов определяют в зависимости от интенсивности подачи воды, которая для элеваторов и мельниц равна 0,14 л/(м2·с).

Боевые позиции ствольщиков, а также боевые участки определяют исходя из места возникновения и характера развития пожара. Если пожар возник в надсилосном помещении, то стволы подают по маршевым и стационарным пожарным лестницам со стороны башни и автолестницам в оконные проемы с торцевой стороны и на крышу надсилосного помещения. Для выпуска дыма и снижения температуры вскрывают крышу и окна надсилосной галереи.

Для быстрого ввода стволов на тушение используют внутренние пожарные краны. При этом необходимо помнить, что если внутренний пожарный водопровод подключен к водонапорным бакам, то запаса их воды достаточно всего на 10-20 мин при работе соответственно 1-2 стволов РС-50. В процессе тушения пожара в надсилосном помещении необходимо закрывать люки силосов, чтобы в них не проник огонь, а также не попадала вода и не могли провалиться люди.

При пожаре в подсилосном помещении первые стволы подают через входы со стороны башни, а также с противоположной стороны через оконные проемы. При развившихся пожарах в подсилосное помещение подают стволы РС-70 и лафетные в надсилосное помещение стволы РС-50. При недостатке сил и средств и для предотвращения быстрого распространения огня в башню по нижним транспортерам РТП может принимать решение на выпуск зерна из одного или нескольких силосов. При пожарах в деревянных силосах следят за тем, чтобы зерно при разрушении стенок силосов не завалило работающих в подсилосном помещении.

При проникновении огня внутрь силосов используют подачу воздушно-механической пены средней кратности с одновременной разгрузкой силоса.

Если пожар возник в башне элеватора, то стволы подают со стороны подсилосного помещения, а затем снизу башни по внутренней лестнице. Резервные стволы подают в галереи, ведущие из башни в мельницу, сушилку и другие помещения.

Тушение пожаров деревянных элеваторов и механизированных зерноскладов, стены которых обшиты листовой сталью или асбоцементными листами, представляют значительную трудностью. В этих условиях тушению скрытых очагов горения предшествует большая и сложная работа по снятию обшивки. Для этих целей необходимо вызывать к месту пожара коленчатые автоподъемники, автолестницы и значительное количество личного состава.

В отдельных аппаратах и системах нории тушат пожары, заполняя их объемы воздушно-механической пеной средней кратности.

Тушение пожаров на мельницах

По прибытии на пожар в мельнично-крупяном предприятии РТП немедленно организует разведку в различных направлениях, в процессе которой определяет:

- остановлен ли технологический процесс, перекрыты ли задвижки на самотечных трубах, вентиляционных и аспирационных системах;

- на каких этажах и каких технологических аппаратах возник пожар и с каким технологическим оборудованием эти аппараты связаны коммуникациями;

- наличие мучной пыли и возможность ее взрывов в помещениях мельниц;

- возможность распространения огня в склады готовой продукции, отрубей, в башни элеваторов и другие соседние здания, степень задымления помещений, а также наличие и возможность использования внутренних пожарных водопроводов и водяных завес.

Для подачи стволов используют сухотрубы, наружные пожарные лестницы, балконы и площадки. Одновременно с подачей на тушение подают стволы в соседние здания, сооружения или аппараты, куда может попасть горящая продукция по коммуникациям.

На мельнично-крупяных предприятиях для тушения пожаров применяют воду в виде распыленных и компактных струй. Как правило, в помещения с наличием мучной пыли подают стволы-распылители, стволы с насадками НРТ и только при увлажнении всего помещения и оборудования используют компактные струи, но их нельзя направлять на открытые кучи муки. Стволы подают в горящий этаж (этажи) со стороны лестничных клеток и через окна, в вышерасположенный этаж, а затем в нижний этаж и на защиту технологических проемов со стороны негорящих помещений. Затем вводят резервные стволы на все верхние и нижние этажи. В смежных с горящими пыльных помещениях распыленными струями воды смачивают все строительные конструкции и оборудование, а также вводят в действие водяные завесы и дренчерные системы.

Одновременно с тушением пожаров вскрывают и проверяют все технологические аппараты и системы, аспирации и пневмотранспорта, нории, связанные с горящим оборудованием, в целях защиты от воды зерна и готовой продукции. Закрывают брезентами и другими средствами.

Тушение пожаров в силосах элеваторов комбикормовых заводов

Координация работ по тушению пожаров и ликвидации аварий на комбикормовых предприятиях осуществляется комиссией рай(гор)администрации по борьбе с пожарами и стихийными бедствиями. Работы по тушению пожаров осуществляет УГПС. РТП в ходе разведки определяет:

- наличие взрывоопасных концентраций газов внутри горящих силосов, токсичность продуктов сгорания, изменение температуры в объеме силоса;

- расположение пересыпных люков и технологических отверстий, соединяющих горящий силос с соседними, а также наличие неплотностей в их конструкциях;

- объем свободного пространства и ориентировочный объем горящего продукта;

- степень запыленности подсилосного и надсилосного помещений и др.

Состав разведки должен иметь изолирующие противогазы. После проведения разведки необходимо выставить оцепление, чтобы исключить возможность проникновения в опасную зону людей.

Процесс тушения пожара в силосе включает в себя герметизацию силоса, флегматизацию горючей газовой смеси в объеме силоса, а также тушение горящего материала снизу вверх с последующей его разгрузкой.

Тушение пожаров в силосах и бункерах можно осуществлять одним из следующих способов: подачей в объем силоса жидкого диоксида углерода, перегретого пара, водных растворов пенообразователей и комбинированным.

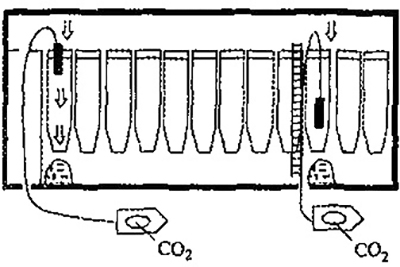

Тушение пожаров жидким диоксидом углерода проводят тогда, когда температура в очаге горения превышает 250°С. Подача его на тушение может осуществляться от цистерн со сжиженным газом или от автомобиля аэрозольного тушения с помощью пневмопробойника. Для этой цели пневмопробойник поднимают в надсилосное помещения элеватора и крепят с помощью ручной лебедки (рис. 2).

Устанавливают пневмопробойник строго в вертикальное положение и включают его в работу. Расход жидкого диоксида составляет 1,4-1,7 кг/м3 продуктов. Во избежание образования «сухого льда» подача жидкого диоксида углерода чередуется с подачей газообразного СО2. Жидкий диоксид углерода подают в нижнюю зону силоса через технологические лючки-отверстия, пробитые в разгрузочном бункере горящего силоса.

Тушение горящих силосов перегретым паром проводят тогда, когда температура в очаге горения не превышает 250°С, а при более высоких температурах подают инертные или дымовые газы, расход которых составляет 0,02-0,05 кг/с. Газы подают до тех пор, пока концентрация кислорода в объеме силоса не снизится до прекращения горения. Для подачи перегретого водяного пара используют стационарные или передвижные парообразовательные установки.

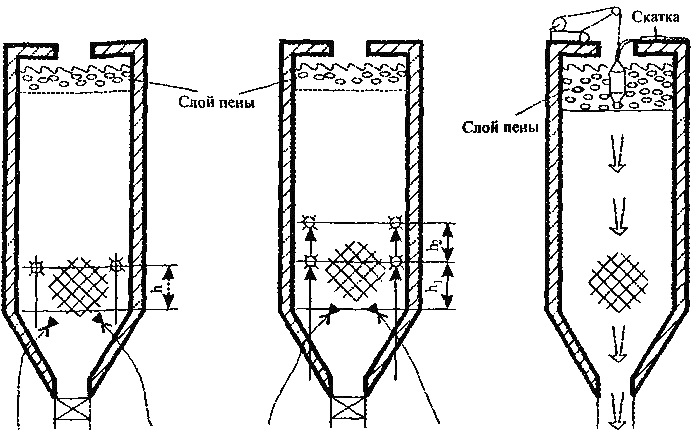

Тушение водными растворами пенообразователей осуществляют в тех случаях, когда температура в очаге менее 250°С. Если температура в очаге горения больше 250°С, тушение растворами пенообразователей осуществляют при одновременной подаче в нижнюю часть горящего силоса инертных газов (рис. 3). При этом огнетушащая концентрация при небольших по объему пожарах составляет 6-7 кг/м3 продукта, а расход пенообразователя 0,04-0,06 л/с на 1 кг продукта.

Подачу водных растворов пенообразователей осуществляют через отверстия, пробитые в разгрузочном конусе силоса, с помощью стволов РС-70, у которых вместо насадков навернуты удлинители из цельнометаллических труб диаметром 25 мм.

Комбинированный способ заключается в поочередной подаче водяных и газовых средств тушения. Тушение заключается во флегматизации и изоляции зоны горения при одновременном ее охлаждении. С помощью растворов пенообразователей, подаваемых в нижнюю часть силоса, создают газонепроницаемый слой.

При тушении пожаров одним из перечисленных способов для устранения возможности образования взрывоопасных горючих смесей газов в силосах необходимо в каждом случае свободный верхний объем горящего силоса и соседних с горящим силосов заполнять воздушно-механической пеной средней кратности, постоянно поддерживая слой пены не менее 1,2 м.

Подача огнетушащих средств на тушение прекращается только тогда, когда температура во всех точках объема горящего силоса снизится до 60°С и в составе продуктов сгорания не будет обнаружено горючих газов. Заключение об отсутствии в объемах силосов вредных и взрывоопасных смесей газов выдает руководитель данного предприятия. Влажный продукт из горевшего и соседнего силосов должен быть выгружен в течение 24 часов с начала тушения по письменному разрешению руководителя предприятия. Нахождение продукта в силосах больше 24 часов приводит к брожению продукта и выделению водорода.